Любая автомобильная подвеска содержит в себе упругие элементы, демпфирующие и направляющие. Производители стремятся максимально приблизить свойства каждого узла к теоретическому идеалу. Тут и всплывают органические недостатки часто применяющихся решений, таких как рессоры, пружины и масляные гидравлические амортизаторы. В результате некоторые фирмы решаются на кардинальный шаг, используя в подвеске гидропневматику.

Как появилась подвеска типа Hydractive

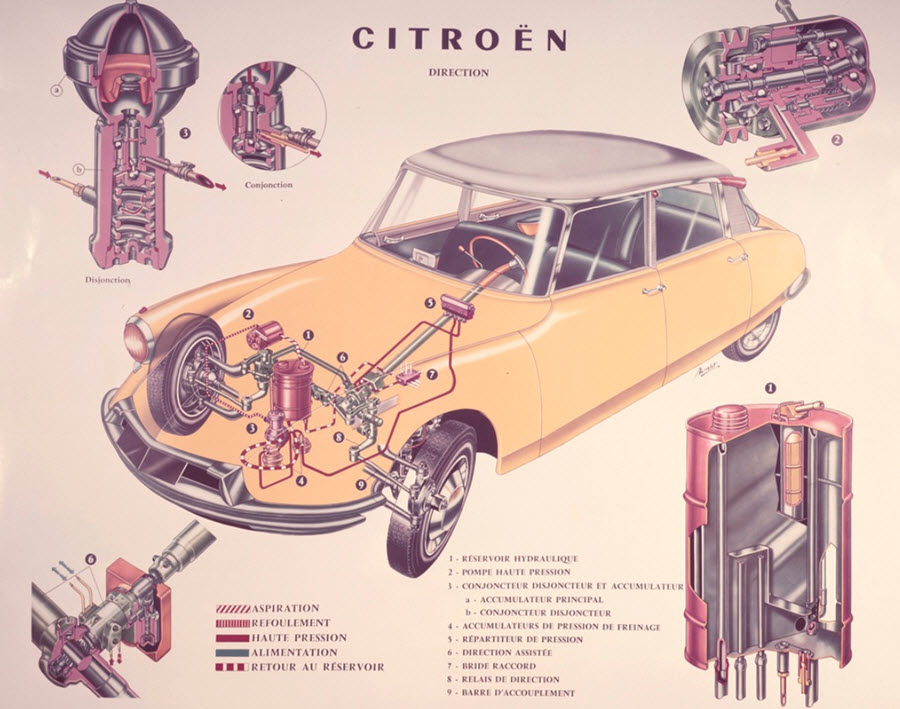

После многочисленных экспериментов с подвесками тяжёлой техники, в том числе и танков, новый тип гидромеханики был испытан на легковой продукции компании Citroen.

Добившись хороших результатов с опытной задней подвеской на уже известных к тому времени своей революционной конструкцией с несущим кузовом и передним приводом машинах Traction Avant, новую систему серийно установили на перспективный Citroen DS19.

Успех был выше всяких ожиданий. Машина стала чрезвычайно популярной, в том числе и благодаря необычайно плавной подвеске с регулировкой высоты подъёма кузова.

Элементы, узлы и механизмы

Гидропневматическая подвеска имеет в своём составе упругие элементы, работающие на сжатом до высокого давления азоте, причём закачка его производится на весь срок службы пневморессоры.

Читайте также: Что такое Многорыжачная подвеска, устройство и принцип работы

Однако это не простая замена металла на сжатый газ, через гибкую мембрану от азота отделён ещё и второй важный элемент – рабочая жидкость в виде специального гидравлического масла.

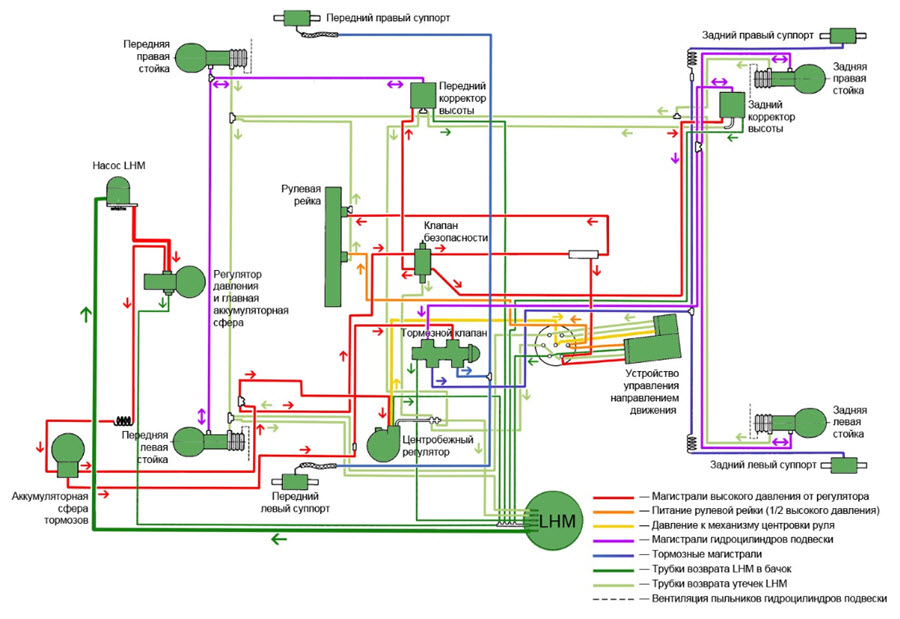

Состав элементов подвески примерно подразделяется на:

- гидропневматические стойки колёс (рабочие сферы);

- гидроаккумулятор давления, накапливающий энергию для регулирования подвески в целом (главная сфера);

- дополнительные сферы регулирования жёсткости для придания подвеске свойства адаптации;

- насос для перекачки рабочей жидкости, вначале механический с приводом от двигателя, а потом и электрический;

- систему клапанов и регуляторов для управления высотой автомобиля, объединённых в так называемые площадки, по одной на каждую ось;

- гидравлические магистрали высокого давления, связывающие все узлы и элементы системы;

- клапаны и регуляторы, связывающие подвеску с рулевым управлением и тормозами, позже от этой связи отказались;

- электронный блок управления (ЭБУ) с возможностью ручного и автоматического задания уровня положения кузова.

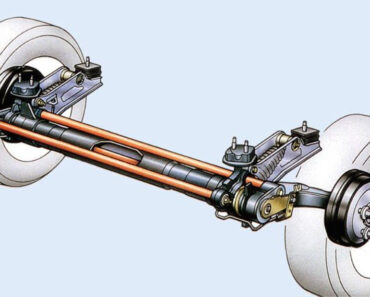

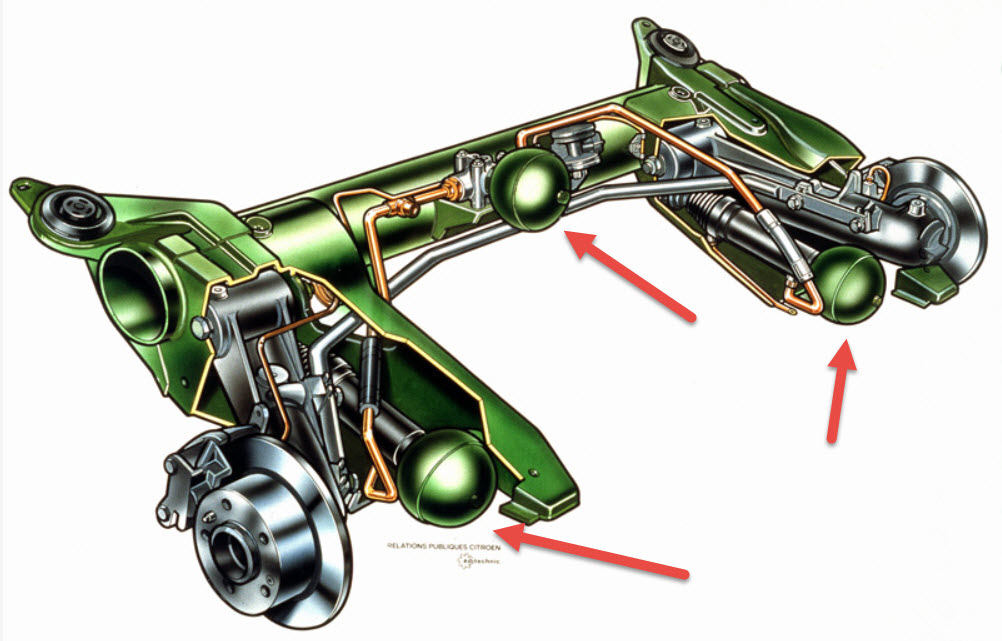

Помимо гидропневматических элементов в подвеску входили и традиционные узлы в виде направляющего аппарата, образующие общую структуру независимой подвески.

Принцип работы гидропневматической подвески

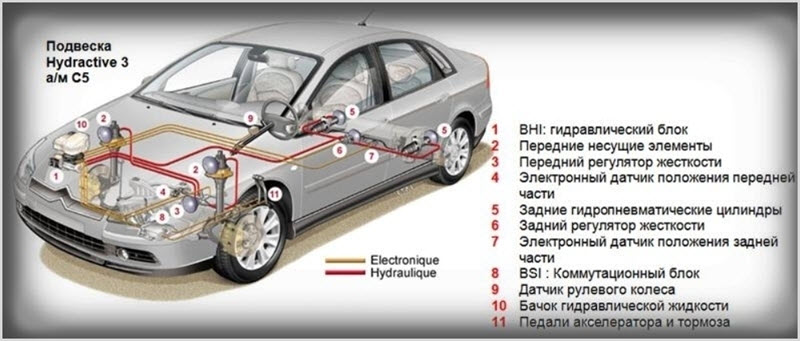

Основой подвески стала сфера, содержащая азот под большим давлением, порядка 50-100 атмосфер, отделённый гибкой и прочной мембраной от чисто гидравлической системы, в которой использовалась сначала зелёное минеральное масло типа LHM, а начиная с третьего поколения стали применять оранжевую синтетику LDS.

Сферы были двух видов – рабочие и аккумулирующие. Рабочие сферы ставились по одной на каждое колесо, их мембраны снизу соединялись со штоками гидроцилиндров подвески, но не прямо, а через рабочую жидкость, количество и давление которой могло изменяться.

Во время работы усилие передавалось через жидкость и мембрану, газ сжимался, его давление увеличивалось, таким образом он выполнял роль упругого элемента.

Это интересно: Что из себя представляет подвеска МакФерсон (принцип работы, плюсы и минусы)

Демпфирующие характеристики рабочих стоек из цилиндра и сферы обеспечивались наличием между ними лепестковых клапанов и калиброванных отверстий, препятствующих свободному перетеканию жидкости. Вязкостное трение преобразовывало лишнюю энергию в тепло, что гасило возникающие колебания.

Стойка выполняла роль гидравлического амортизатора, причём очень эффективного, поскольку его жидкость находилась под высоким давлением, не кипела и не вспенивалась.

По такому же принципу потом стали делать всем сейчас известные газовые амортизаторы, позволяющие долгое время испытывать большие нагрузки без кипения масла и потери свойств.

Дросселирование перетекания было многоступенчатым, в зависимости от характера препятствия открывались разные клапаны, динамическая жёсткость амортизатора изменялась, что обеспечивало плавность хода и энергоёмкость во всех условиях.

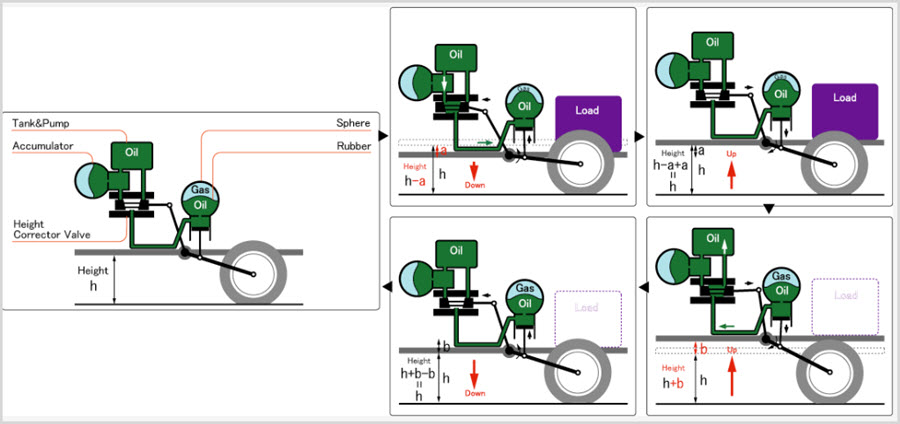

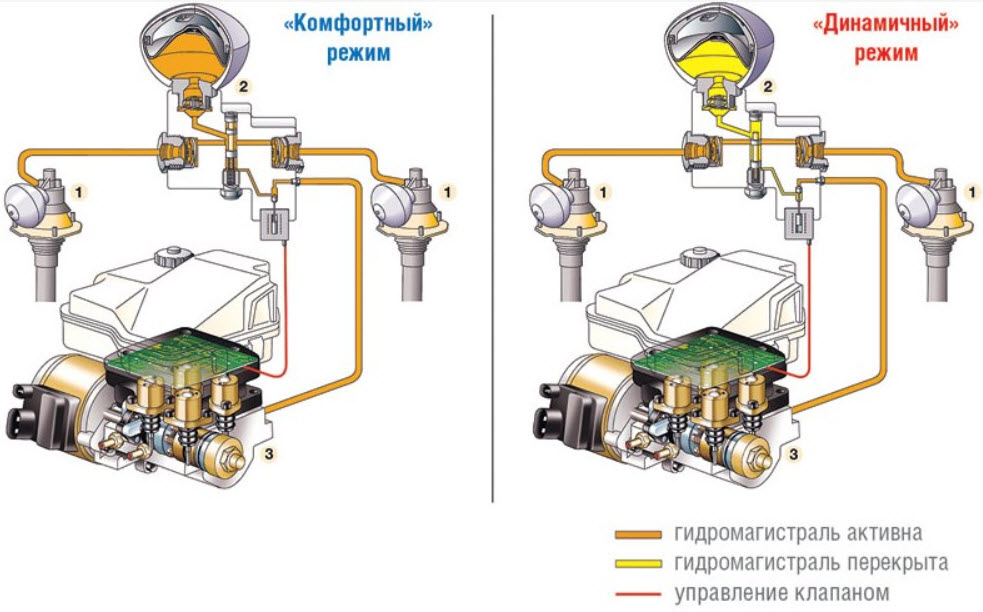

Для адаптации свойств подвески её жёсткость можно было изменять, подключая к общей магистрали через отдельные клапаны дополнительные сферы. Но самым эффектным было появление системы слежения за уровнем кузова и ручное управление его высотой.

Машину можно было выставить в одно из четырёх положений по высоте, два из которых были эксплуатационными, обычное и с увеличенным клиренсом, а два чисто для удобства. В верхнем положении можно было имитировать подъём машины домкратом для замены колеса, а в нижнем автомобиль припадал к земле для облегчения загрузки.

Всем этим управлял гидронасос, по команде ЭБУ увеличивая или уменьшая давление в системе путём подкачки дополнительной жидкости. Запорные клапаны могли зафиксировать результат, после чего насос отключался до следующей в нём потребности.

По мере увеличение скорости движение с приподнятым кузовом становилось небезопасным и некомфортным, машина автоматически уменьшала клиренс, перепуская часть жидкости через обратные магистрали.

Эти же системы следили за отсутствием кренов в поворотах, а также минимизировали клевки кузова при торможениях и разгонах. Достаточно было просто перераспределить жидкость в магистралях между колёсами одной оси или между осями.

Преимущества и недостатки

Применение газа в качестве упругого элемента подвески теоретически стоит считать идеальным вариантом.

В нём отсутствует внутреннее трение, он минимально инерционен и не устаёт, в отличие от металла пружин и рессор. Но теорию не всегда можно воплотить с полной эффективностью. Отсюда и возникшие параллельно с достоинствами новой подвески вполне ожидаемые недостатки.

Плюсы:

- очень достойная плавность хода, автомобили Citroen с гидропневмоподвеской долгое время считались эталонами в этой части;

- возможность оперативной ручной и автоматической регулировки высоты подвески;

- регулируемая жёсткость, в том числе и для автоматической адаптации;

- хорошая совместимость с проверенными типами направляющего аппарата, обычно использовались принципы МакФерсон и многорычажки.

Минусы:

- сложности с практической реализацией, потребовались принципиально новые материалы и технологии;

- высокая цена из-за большого набора оборудования;

- на практике низкая долговечность, хотя она принципиально и не ограничена;

- высокая цена в ремонте и обслуживании;

- проблемы с надёжностью.

После долгих лет производства минусы всё же перевесили. Столкнувшись с низкой конкурентоспособностью, компания Citroen прекратила дальнейшее применение гидропневматики на бюджетных автомобилях.

Это не означает полный отказ от её использования, дорогие машины прочих производителей продолжают предлагать этот тип комфортной адаптивной подвески в качестве опций за отдельную плату.

Цена ремонта

Множество машин на гидропневматической подвеске продолжают эксплуатироваться. Но покупаются на вторичном рынке они достаточно неохотно. Виной тому высокая цена поддержания таких автомобилей в исправном состоянии.

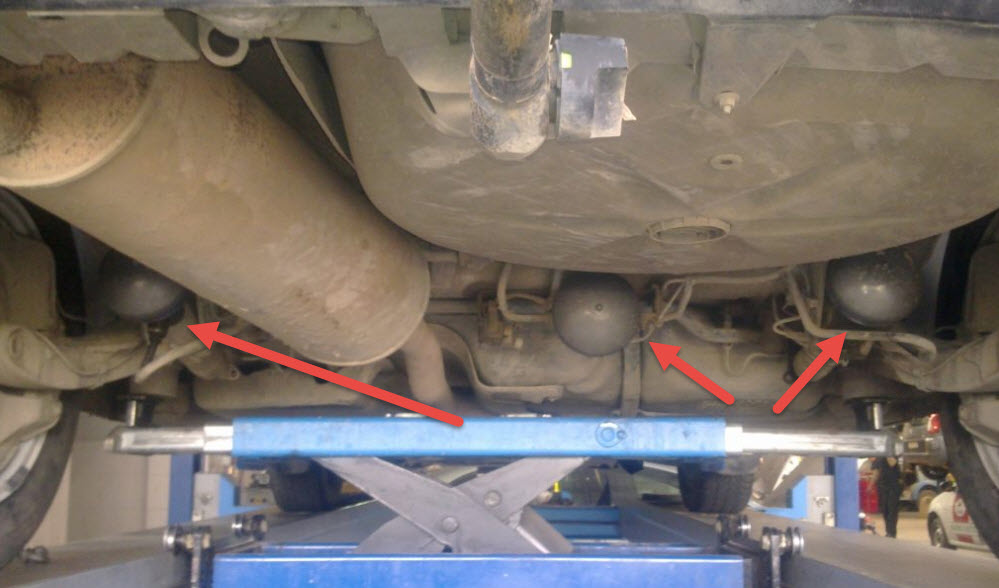

Выходят из строя сферы, насосы, магистрали высокого давления, клапаны и регуляторы. Цена сферы от приличного производителя начинается от 8-10 тысяч рублей, оригинал примерно в полтора раза выше. Если узел ещё исправен, но уже потерял давление, то его можно заправить примерно за 1,5-2 тысячи.

Большинство деталей расположено под кузовом автомобиля, поэтому страдает от коррозии. И если заменить ту же сферу достаточно просто, то если её соединение основательно закиснет, то это превращается в большую проблему из-за неудобства приложения значительного усилия. Поэтому цена услуги может приближаться к цене самой детали.

Тем более много сложностей может возникнуть при замене прохудившихся из-за коррозии трубопроводов. Например, трубка от насоса идёт через всю машину, потребуется технологический демонтаж множества деталей.

Цена вопроса может составить до 20 тысяч рублей, причём она непредсказуема из-за коррозии всего прочего крепежа.

Рабочая жидкость при любом ремонте и обслуживании требуется постоянно и в значительных количествах. Цена сравнима с маслами для автоматических коробок, примерно 500 рублей за литр для LHM и около 650 рублей за синтетику LDS.

Замена многих деталей, например относящихся к площадкам, то есть корректировке высоты кузова, на новые вообще экономически нецелесообразна. Поэтому накоплен большой опыт по восстановлению и ремонту деталей.

Стоит ли комфорт достаточно старых машин постоянной заботы о подвесках – каждый решает сам.