Идея принудительной подачи воздуха в цилиндры двигателя внутреннего сгорания (ДВС) пришла из авиации. Там это более чем актуально из-за падения мощности поршневых авиамоторов на больших высотах, где атмосферное давление уменьшено, и количество кислорода в единице объёма снижается, а топливо без окислителя энергию не выделит.

Увеличение рабочего объёма цилиндров – путь тупиковый, остаётся только выбрать способ повышения давления на впуске и разработать для этого наиболее эффективный механизм.

Предназначение механического нагнетателя воздуха в автомобиле

В идее воздушного компрессора ничего нового нет. Газ помещается в ограниченный объём камеры, после чего подвергается сжатию за счёт уменьшения её геометрического размера.

Растёт давление, а значит можно подать больше кислорода в уже существующие цилиндры. Соответственно, увеличить количество впрыскиваемого топлива и выделяющуюся энергию.

Повышается важный параметр двигателя – наполнение цилиндров перед воспламенением и рабочим расширением газов.

Отдача двигателя улучшается сразу по нескольким направлениям:

- рост мощности, то есть выделение увеличенного количества энергии в единицу времени;

- сокращение расхода топлива за счёт повышения коэффициента полезного действия (КПД);

- уменьшение рабочего объёма мотора при той же мощности, уже нет необходимости в больших цилиндрах и росте их количества;

- снижение массы двигательной установки и её габаритов.

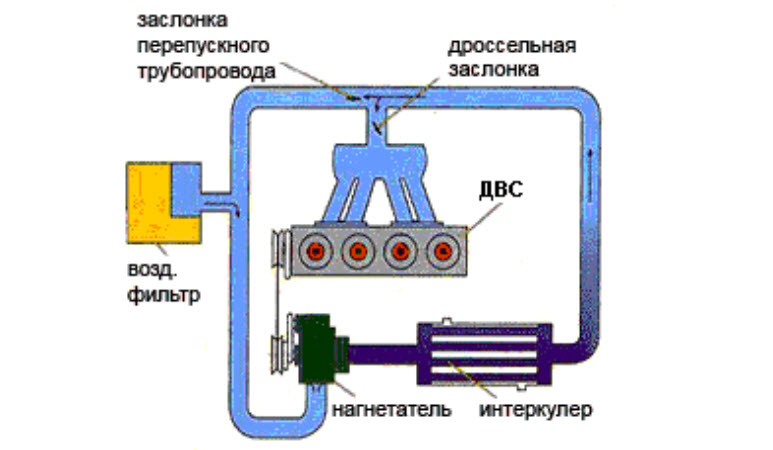

Необходимая для работы энергия в механических нагнетателях забирается от коленчатого вала мотора с помощью ременной или иного вида передачи. Это простое и очевидное решение, поэтому первые нагнетатели были именно такого типа.

Принцип работы

Принцип сжатия зависит от конкретного исполнения нагнетателя, но можно выделить два основных направления.

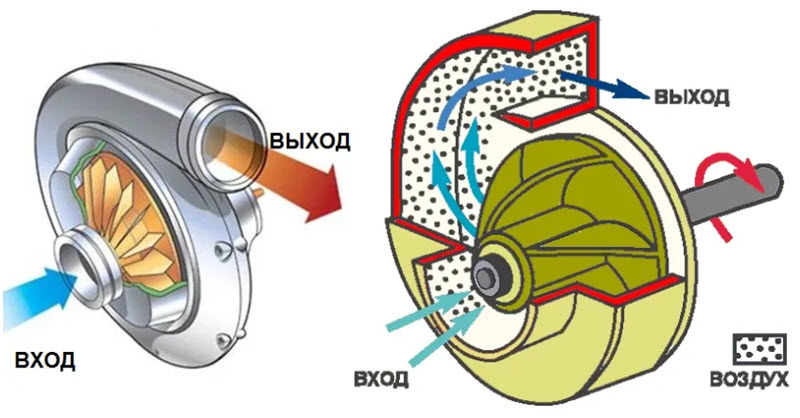

В первом случае используется разгон воздушных масс до большой скорости при пониженном давлении с последующим торможением, что вызывает рост давления.

Во втором газ перекачивается из большего объёма в меньший, что также ведёт к аналогичному прессованию газа из-за сохранения его массы в более тесной камере. Конкретные же реализации принципов различаются в зависимости от конструкторской школы и условий работы.

Устройство

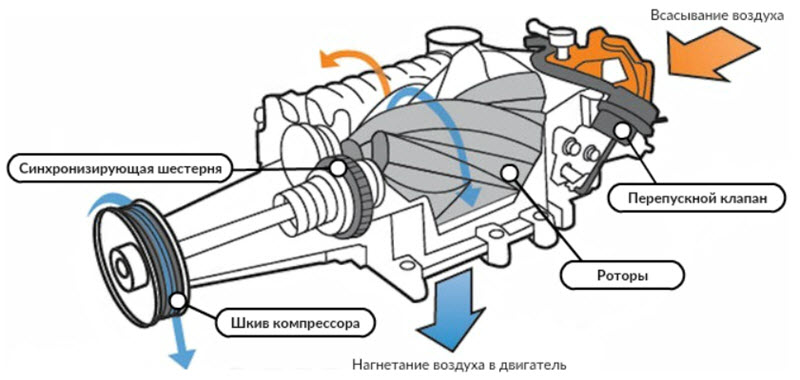

Для воплощения принципов сжатия воздуха при его значительных расходах необходим некий минимальный объём оборудования:

- ротор нагнетателя, иногда их несколько, в обычных компрессорах часто используются поршни, но для прокачки больших объёмов они неэффективны;

- направляющие полости статора нужной аэродинамической формы;

- впускной и выпускной патрубки;

- шкивы и приводной вал;

- часто используется интеркулер – устройство охлаждения сжатого воздуха, его излишняя температура нежелательна, поскольку снижает наполнение цилиндров.

Привод непосредственно от двигателя обеспечивает прямую связь между расходом сжатого воздуха и скоростью вращения коленчатого вала.

Виды

Усовершенствование механизмов привело к внедрению нескольких систем механических компрессоров. Автокомпании по патентным и иным соображениям старались не менять схемы, а действовать эволюционным путём.

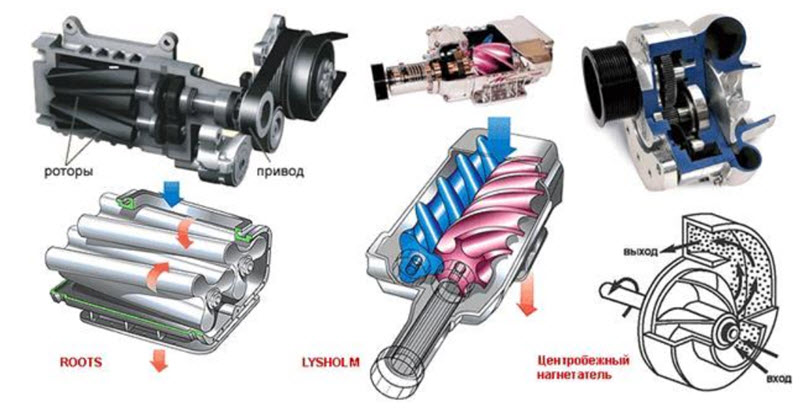

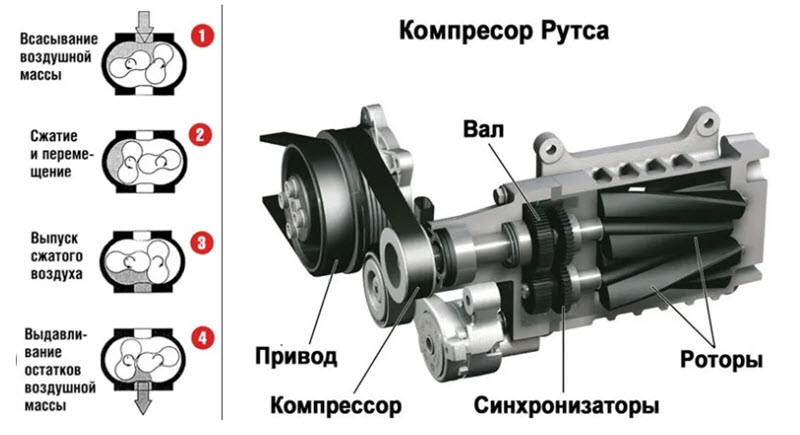

Roots (роторный или кулачковый)

В нагнетателях этого типа используются два ротора с кулачками сложной формы, входящими друг в друга подобно шестеренчатому насосу.

Благодаря долгому развитию и совершенствованию формы, а также поверхности кулачков, такой компрессор быстро реагирует на изменение скорости вращение ростом давления и производительности.

Это же вызывает и недостатки, Roots склонен к образованию обратного хода газа при росте выходного давления, что требует установки регулирующего давление клапана подобно турбонаддувам. Тем не менее широко применяется и эффективно работает.

Точность изготовления и обеспечение требований по шумности приводит к росту цены. Частично помогает увеличение числа роторов до четырёх — Twin Series.

Центробежный нагнетатель

Фактически представляет собой турбину с механическим приводом. Эффективен при большой скорости вращения, что требует повышающего редуктора или привода с высоким передаточным отношением. Отсюда и недостатки, ограничивающие использование.

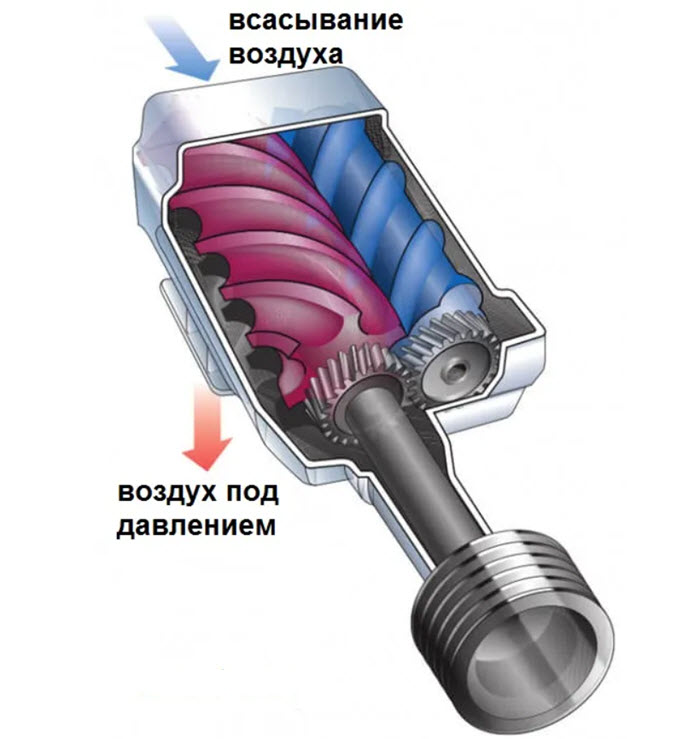

Винтовой нагнетатель (Lysholm)

Подобен конструкции Roots, но использует иной принцип сжатия двумя роторами. Они здесь спирально-винтовой формы, что лучше работает в условиях большой скорости и производительности.

Функционирует чётко во всём диапазоне скоростей, не склонен к противотоку воздуха, имеет больший КПД, но обходится ещё дороже.

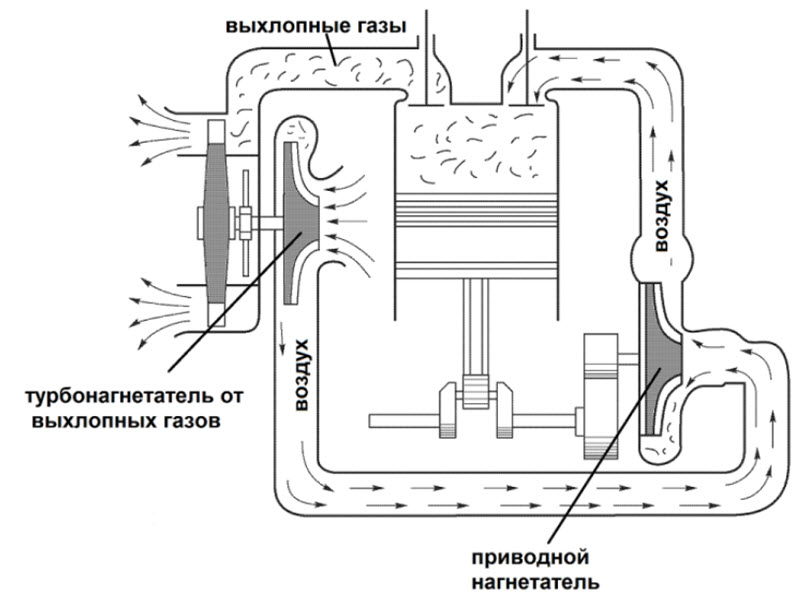

Комбинированная (двухступенчатая) система наддува

Двойной наддув компенсирует недостатки турбины и механического нагнетателя. Результатом становится равномерный рост давления во всём диапазоне оборотов и высокая производительность, начиная с самой низкой частоты вращения коленвала.

Это интересно: Причины попадания антифриза в масло двигателя и можно ли так ездить

Наличие в составе роторного нагнетателя снижает инертность турбины, комбинированный наддув обеспечивает быструю реакцию в виде роста крутящего момента при открытии дросселя с малых оборотов, а в режимах максимальной мощности производительность обеспечивается турбонаддувом.

Преимущества и недостатки схемы с механическим нагнетателем

Плюсы механического компрессора:

- простота и дешевизна нагнетателя относительно турбин;

- хорошее давление на низких оборотах без специальных мер;

- быстрая реакция на рост скорости вращения;

- неприхотливость к условиям работы и долговечность.

Недостатки перевешивают, поэтому компрессоры применяются намного реже, чем турбонаддув:

- отбор значительной полезной мощности от двигателя, что снижает его КПД;

- рост массы и габаритов в случаях, когда требуется значительная производительность;

- шумность при работе;

- сильная зависимость долговечности от режимов работы.

Всё это вызывает опережающее развитие турбин, использующих энергию выхлопных газов. Особенно это сказалось с появлением двойных турбонаддувов и крыльчаток с переменной геометрией.